Индустрија батерија и други хемијски материјали користе млин са флуидизованим слојем

Пнеуматски млин са флуидизованим слојем је опрема која се користи за дробљење сувих материјала у супер фини прах, са основном структуром као што следи:

Производ је пулверизатор са флуидизованим слојем, са компресованим ваздухом као медијумом за дробљење. Тело млина је подељено на 3 дела, наиме простор за дробљење, простор за пренос и простор за сортирање. Простор за сортирање је опремљен точком за сортирање, а брзина се може подешавати претварачем. Просторија за дробљење се састоји од млазнице за дробљење, доводника итд. Прстенасти диск за довод сира изван посуде за дробљење повезан је са млазницом за дробљење.

Материјал улази у просторију за дробљење кроз доводник материјала. Компресиони ваздух се убацује у просторију за дробљење великом брзином кроз специјално опремљене четири млазнице за дробљење. Материјал добија убрзање у ултразвучном млазном току и више пута удара и судара се у централној тачки конвергенције просторије за дробљење док се не здроби. Здробљени материјал улази у просторију за сортирање узлазним током. Пошто се точкови за сортирање окрећу великом брзином, када се материјал подиже, честице су под центрифугалном силом коју стварају ротори за сортирање, као и центрипеталном силом коју ствара вискозност протока ваздуха. Када су честице под центрифугалном силом већом од центрипеталне силе, крупне честице већег пречника од потребног пречника честица за сортирање неће ући у унутрашњу комору точка за сортирање и вратиће се у просторију за дробљење да би се здробиле. Фине честице које одговарају пречнику потребног пречника честица за сортирање ући ће у точак за сортирање и тећи у циклонски сепаратор унутрашње коморе точка за сортирање са протоком ваздуха и сакупљаће се у колектору. Филтрирани ваздух се испушта из усисника ваздуха након третмана филтер кесом.

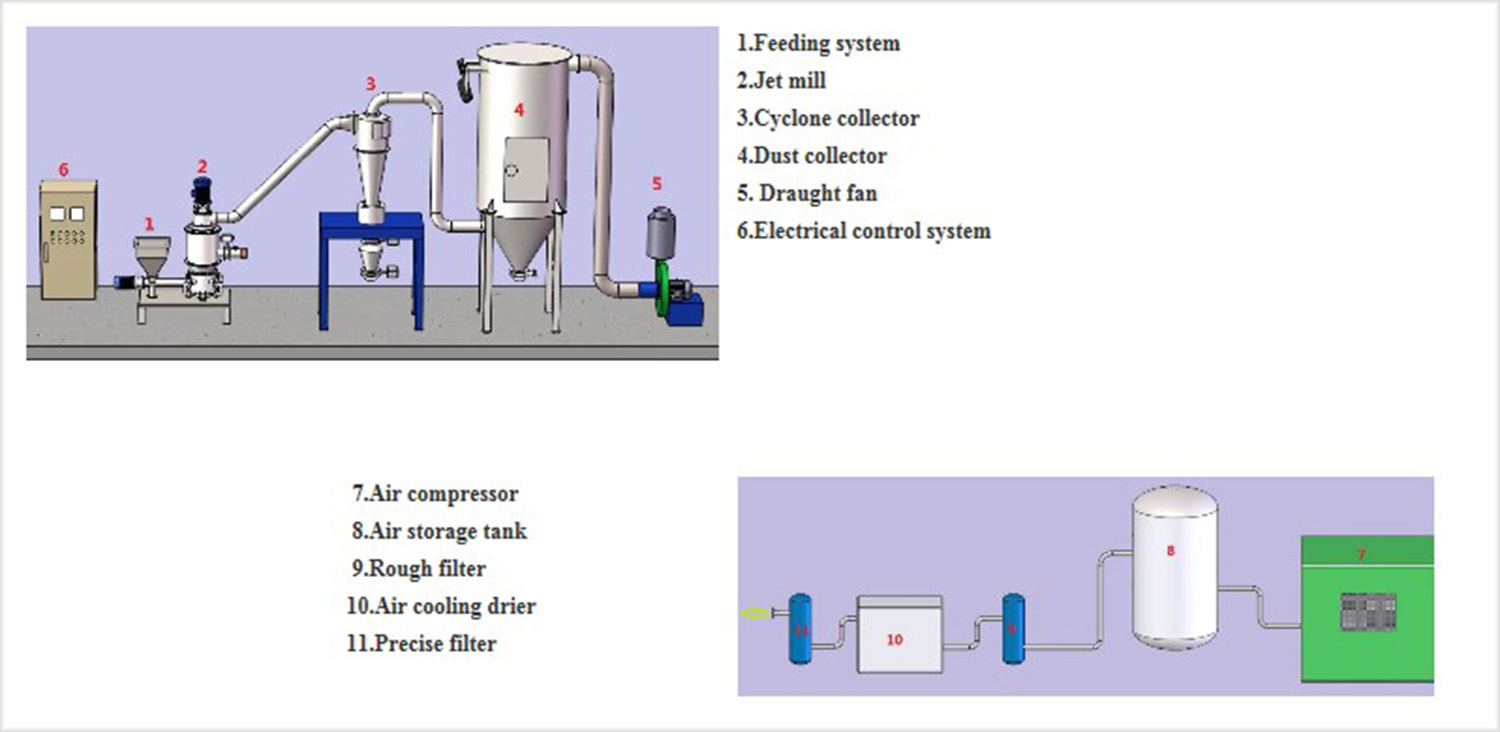

Пнеуматски прскалица се састоји од ваздушног компресора, уклањача уља, резервоара за гас, лиофилизатора, ваздушног филтера, пнеуматског прскалице са флуидизованим слојем, циклонског сепаратора, колектора, усисника ваздуха и других компоненти.

Детаљна приредба

Керамичко лепљење и ПУ облога у целим деловима за млевење који су у контакту са производима како би се избегло уношење отпадног гвожђа, што доводи до нежељеног дејства терминалних производа.

1. Прецизни керамички премази, 100% елиминишу загађење гвожђем из процеса класификације материјала како би се осигурала чистоћа производа. Посебно су погодни за захтеве садржаја гвожђа у електронским материјалима, као што су кобалт са високом киселином, литијум манганова киселина, литијум гвожђе фосфат, тернарни материјал, литијум карбонат и киселина, литијум никл и кобалт итд., материјал за катоде батерија.

2. Без пораста температуре: Температура се неће повећавати док се материјали уситњавају под радним условима пнеуматског ширења, а температура у шупљини глодалице се одржава нормалном.

3. Издржљивост: Примењује се на материјале са Мосовом тврдоћом испод 9. степена, јер ефекат глодања укључује само удар и судар између зрна, а не судар са зидом.

4. Енергетски ефикасно: Уштеда 30%-40% у поређењу са другим ваздушно-пнеуматским пулверизаторима.

5. Инертни гас се може користити као медијум за млевење запаљивих и експлозивних материјала.

6. Читав систем је здробљен, прашина је ниска, бука је ниска, производни процес је чист и заштита животне средине.

7. Систем усваја интелигентну контролу екрана осетљивог на додир, једноставно руковање и прецизну контролу.

8.Компактна структураКомора главне машине чини затворени круг за дробљење.

Дијаграм тока је стандардна обрада глодањем и може се прилагодити купцима.

| модел | QDF-120 | QDF-200 | QDF-300 | QDF-400 | QDF-600 | QDF-800 |

| Радни притисак (МПа) | 0,75~0,85 | 0,75~0,85 | 0,75~0,85 | 0,75~0,85 | 0,75~0,85 | 0,75~0,85 |

| Потрошња ваздуха (м3/мин) | 2 | 3 | 6 | 10 | 20 | 40 |

| Пречник увученог материјала (меша) | 100~325 | 100~325 | 100~325 | 100~325 | 100~325 | 100~325 |

| Финоћа дробљења (d)97μm) | 0,5~80 | 0,5~80 | 0,5~80 | 0,5~80 | 0,5~80 | 0,5~80 |

| Капацитет (кг/х) | 0,5~15 | 10~120 | 50~260 | 80~450 | 200~600 | 400~1500 |

| Инсталирана снага (kw) | 20 | 40 | 57 | 88 | 176 | 349 |

| Материјал | Тип | Пречник унете честице | Пречник испуштених честица | Излаз(кг/х) | Потрошња ваздуха (м3/мин) |

| Церијум оксид | QDF300 | 400 (мрежа) | d974,69μm | 30 | 6 |

| Отпорно на пламен | QDF300 | 400 (мрежа) | d978,04μm | 10 | 6 |

| Хром | QDF300 | 150 (мрежа) | d974,50μm | 25 | 6 |

| Фрофилит | QDF300 | 150 (мрежа) | d977,30μm | 80 | 6 |

| Шпинел | QDF300 | 300 (мрежа) | d974,78μm | 25 | 6 |

| Талкум | QDF400 | 325 (мрежа) | d97,10μm | 180 | 10 |

| Талкум | QDF600 | 325 (мрежа) | d97,10μm | 500 | 20 |

| Талкум | QDF800 | 325 (мрежа) | d97,10μm | 1200 | 40 |

| Талкум | QDF800 | 325 (мрежа) | d974,8μm | 260 | 40 |

| Калцијум | QDF400 | 325 (мрежа) | d502,50μm | 116 | 10 |

| Калцијум | QDF600 | 325 (мрежа) | d502,50μm | 260 | 20 |

| Магнезијум | QDF400 | 325 (мрежа) | d502,04μm | 160 | 10 |

| Алумина | QDF400 | 150 (мрежа) | d972,07μm | 30 | 10 |

| Моћ бисера | QDF400 | 300 (мрежа) | d976,10 μm | 145 | 10 |

| Кварц | QDF400 | 200 (мрежа) | d503,19μm | 60 | 10 |

| Барит | QDF400 | 325 (мрежа) | d501,45μm | 180 | 10 |

| Средство за пењење | QDF400 | d5011,52μm | d501,70μm | 61 | 10 |

| Каолин из земљишта | QDF600 | 400 (мрежа) | d502,02μm | 135 | 20 |

| Литијум | QDF400 | 200 (мрежа) | d501,30μm | 60 | 10 |

| Кирара | QDF600 | 400 (мрежа) | d503,34μm | 180 | 20 |

| ПБДЕ | QDF400 | 325 (мрежа) | d973,50μm | 150 | 10 |

| АГР | QDF400 | 500 (мрежа) | d973,65μm | 250 | 10 |

| Графит | QDF600 | d503,87μm | d501,19μm | 700 | 20 |

| Графит | QDF600 | d503,87μm | d501,00μm | 390 | 20 |

| Графит | QDF600 | d503,87μm | d500,79μm | 290 | 20 |

| Графит | QDF600 | d503,87μm | d500,66μm | 90 | 20 |

| Конкавно-конвексно | QDF800 | 300 (мрежа) | d97,10μm | 1000 | 40 |

| Црни силицијум | QDF800 | 60 (мрежа) | 400 (мрежа) | 1000 | 40 |